Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:19.

- Naposledy změněno 2025-01-23 14:38.

Proč další projekt bodového svářeče?

Postavení bodové svářečky je jedním z (pravděpodobně málo) případů, ve kterých můžete postavit něco za zlomek ceny komerční verze se srovnatelnou kvalitou. A i když build-before-buy nebyla vítězná strategie, je to spousta zábavy!

Rozhodl jsem se tedy pustit se do projektu a podíval jsem se, jak to udělali ostatní lidé. Na internetu je o tom doslova spousta zajímavých informací a videí s poměrně širokými rozdíly v kvalitě designu a konstrukce.

Kvalita konstrukce, které lze realisticky dosáhnout, závisí na dostupných nástrojích, strojích a zařízeních, takže nebylo překvapením vidět na této frontě poměrně široké variace. Na druhou stranu jsem nečekal, že většina projektů používá ke spuštění a zastavení procesu svařování jednoduchý ruční spínač.

Přesné řízení času svařování je ve skutečnosti klíčem ke kvalitě vašich svarů a toho nemůžete dosáhnout ručním přepnutím přepínače.

Cítil jsem, že zatímco si stavíte bodovou svářečku, je téma, které už bylo pravděpodobně ubito k smrti, možná by bylo možné vytvořit lepší stroj pomocí třístupňového svařovacího procesu s přesným časováním, jako to dělají profesionální stroje. Proto jsem si pro svůj projekt stanovil pět hlavních cílů návrhu:

Podpora třístupňového svařovacího procesu

Přesné a konfigurovatelné časování

Schopnost trvale ukládat a načítat svařovací profily

Jednoduchost designu a konstrukce

Používání pouze běžně dostupných komponent

Výsledkem je můj bodový svářeč 1-2-3 a v tomto návodu vysvětlím část řízení procesu svařovacího procesu. Video a tento návod ukazují obrázky prototypu svářečky před montáží všech součástí do správného pouzdra. Deska pro tento projekt je popsána v samostatném pokynu.

Pokud se potřebujete seznámit s konceptem odporového svařování a s tím, jak lze svařovat pomocí mikrovlnného transformátoru, udělejte to, než budete číst dále. Soustředím se na ovládání svářeče, ne na to, jak svářeč funguje nebo jak jej postavit. Mám pocit, že toto je dobře pokryto jinde.

Krok 1: Recept

Podívejme se na součásti odporového svářeče:

Svařovací transformátor. Poskytuje nízkonapěťový/vysoký proudový výstup nezbytný pro odporové svařování převodem střídavého síťového napětí. U svářečky vlastní výroby se svařovací transformátor obvykle získává převedením transformátoru mikrovlnné trouby na nízkonapěťový a vysoce proudový výstup. To se provádí odstraněním vysokonapěťového sekundárního vinutí z STK a vinutím nového sekundárního sestávajícího z několika závitů velmi tlustého měděného kabelu. Na YouTube je spousta videí, která vám ukážou, jak na to

Napájecí obvod. Zapíná a vypíná svařovací transformátor a jeho provoz je řízen řídicím obvodem. Napájecí obvod pracuje se síťovým napětím

Řídicí obvod. Řídí všechny operace pro svářeče:

- Umožňuje uživateli ukládat a načítat svařovací časování.

- A v neposlední řadě umožňuje uživateli zahájit svařovací proces odesláním příkazů do napájecího obvodu, který zapíná a vypíná transformátor.

Umožňuje uživateli nastavit a změnit časování svařování

UI. Uživatel komunikuje s řídicím obvodem prostřednictvím uživatelského rozhraní

Tento návod popisuje uživatelské rozhraní a řídicí obvod. Navrhovaný design uživatelského rozhraní a řídicího obvodu je ve skutečnosti zcela nezávislý na ostatních blocích a lze jej snadno dodatečně namontovat na stávající bodovou svářečku za předpokladu, že vaše aktuální inkarnace napájecího obvodu zvládne digitální výstupní signál z řídicího obvodu. Pokud tedy již máte elektronicky spínanou svářečku, můžete k ní bez dalších úprav přidat ovládací prvky a komponenty uživatelského rozhraní zde popsané.

Pokud právě máte ruční vypínač, budete také muset postavit napájecí obvod.

Před popisem fungování firmwaru pro řídicí obvod se podívejme trochu podrobněji na to, jak proces svařování funguje.

Krok 2: 1-2-3 Svařování

Profesionální svářečky nesvařují v jednom kroku; používají automatizovanou tříkrokovou sekvenci. Třístupňové odporové svařování se skládá z:

Zahřívací krok. Svařovací transformátor je zapnutý a proud protéká elektrodami přes obrobky. To má jen zahřát kov

Stiskněte krok: Svařovací transformátor je vypnutý; obrobky jsou udržovány těsně přitlačené k sobě. Změkčené horké kovové povrchy obrobků nyní vytvářejí velmi dobrý mechanický a elektrický kontakt

Krok svařování: Svařovací transformátor se znovu zapne. Kovové povrchy, které jsou nyní v těsném kontaktu, jsou svařeny pod tlakem

Trvání jednotlivých kroků není obecně jednotné a závisí na dostupném proudu od svářečky, typu materiálu, který se pokoušíte svařovat (hlavně jeho odolnosti a bodu tání), a tloušťce obrobků.

Mnoho svářečů, o kterých jsem se dozvěděl, nemá automatické řízení časování, což znesnadňuje opakovatelný a spolehlivý provoz.

Některé mají schopnost nastavit dobu svařování, často pomocí potenciometru. Kerry Wong udělal v této třídě velmi pěkný kus s dalším párem elektrod speciálně pro svařování baterií.

Jen velmi málo svářečů postavených na míru je schopno automaticky provést tři kroky svařování, jak je popsáno výše. Některé mají pouze jednu sadu pevných dob, jako je tato a tato. U jiných můžete změnit některá trvání, jako u tohoto. Má pevnou dobu trvání pro zahřívací a lisovací kroky, přičemž dobu kroku svaru lze změnit pomocí potenciometru.

Díky tomu je proces částečně nastavitelný, ale může být obtížné znovu najít nastavení, když chcete po určité době znovu svařovat konkrétní materiál záložky baterie. Jakmile najdete správné načasování pro konkrétní kombinaci materiálu a tloušťky, už to nebudete muset dělat znovu. Je to ztráta času (a materiálu) a může to být trochu frustrující.

To, co zde (no, já) opravdu chcete, je úplná flexibilita (konfigurovatelnost) pro všechna časování a možnost ukládat a načítat nastavení, jakmile je správně uvedeme.

Naštěstí to není tak těžké. Podívejme se, jak ovládat třístupňové odporové svařování.

Krok 3: Kontrola svařování 1-2-3

Řídicí obvod implementujeme pomocí mikrokontroléru (MCU). Firmware MCU funguje jako stavový stroj se čtyřmi stavy, jak jsme viděli v předchozím kroku:

o Stav 0: Není svařování

o Stav 1: Svařování, zahřívací krok

o Stav 2: Svařování, stiskněte krok

o Stav 3: Svařování, krok svařování

K popisu toku programu používám pseudokód ve stylu C, protože je snadné jej spojit se skutečným kódem MCU, který je napsán v C/C ++.

Po kroku nastavení hlavní smyčka MCU zpracovává uživatelské vstupy a přechody stavů následujícím způsobem:

01: smyčka

02: přepínač (stav) {03: případ 0: 04: readUserInput 05: případ 1, 2, 3: 06: if (časovač svařování vypršel) {07: // přejít do dalšího stavu 08: state = (stav + 1) % 4; 09: přepnout řízení výkonu 10: if (stav není 0) {11: nastavit nové trvání kroku a restartovat časovač svařování 12:} 13:} 14: koncová smyčka

Pokud je aktuální stav 0, přečteme stav uživatelského rozhraní pro zpracování vstupu uživatele a přejdeme k další iteraci.

Ke kontrole doby trvání svařovacích kroků používáme časovač svařování. Předpokládejme nyní, že sekvence svařování právě začala, když zadáme příkaz switch. Řízení výkonu je zapnuté, svařovací transformátor je pod napětím a aktuální stav je 1.

Pokud časovač svařování nevypršel, podmíněný (řádek 6) vyhodnotí hodnotu false, ukončíme příkaz switch a přejdeme k další iteraci smyčky událostí.

Pokud časovač svařování vypršel, zadáme podmíněné (řádek 6) a pokračujeme:

1. Vypočítejte a uložte další stav (řádek 8). K dodržení správné sekvence stavů 1-2-3-0 používáme aritmetiku modulo 4. Pokud byl aktuální stav 1, přesuneme se nyní do stavu 2.

2. Poté přepneme ovládání výkonu (řádek 9). Ve stavu 1 bylo zapnuto řízení výkonu, takže nyní je vypnuto (jak by mělo být ve stavu 2, stiskněte krok, svařovací transformátor není pod napětím).

3. Stav je nyní 2, takže do řádku 10 zadáme podmíněné.

4. Nastavte časovač svařování na novou dobu trvání kroku (trvání kroku lisování) a restartujte časovač svařování (řádek 11).

Následující iterace hlavní smyčky budou celkem bezproblémové, dokud znovu nevyprší časovač svařování, tj. Není dokončen lisovací krok.

V tuto chvíli zadáme tělo podmíněného na řádku 6. Další stav (stav 3) se vypočítá na řádku 8; napájení transformátoru je opět zapnuto (řádek 9); časovač svařování je nastaven na dobu trvání kroku svařování a restartován.

Když časovač znovu vyprší, další stav (stav 0) se vypočítá na řádku 8, ale řádek 11 se nyní neprovede, takže časovač není restartován, protože jsme skončili se svařovacím cyklem.

Při další iteraci smyčky jsme zpět ke zpracování vstupu uživatele (řádek 4). Hotovo.

Jak ale proces svařování vůbec zahájíme? Začínáme, když uživatel stiskne tlačítko svařování.

Tlačítko svařování je připojeno ke vstupnímu kolíku MCU, který je připojen k hardwarovému přerušení. Stisknutím tlačítka dojde k přerušení. Obsluha přerušení spustí proces svařování nastavením stavu na 1, nastavením časovače svařování na dobu trvání zahřívacího kroku, spuštěním časovače svařování a zapnutím ovládání výkonu:

19: startWelding

20: stav = 1 21: nastavení doby zahřívacího kroku a spuštění časovače svařování 22: zapnutí ovládání výkonu 23: ukončení startu Svařování

Krok 4: Správa uživatelského rozhraní, pohotovostní režim a další komplikace firmwaru

Uživatelské rozhraní se skládá z displeje, kodéru s tlačítkem, momentálního tlačítka a LED diody. Používají se následovně:

Displej poskytuje uživateli zpětnou vazbu pro konfiguraci a ukazuje postup během svařování

Kodér s tlačítkem ovládá veškerou interakci s firmwarem, kromě spuštění svařovací sekvence

Krátkým stisknutím tlačítka zahájíte svařovací sekvenci

LED dioda se rozsvítí během svařovací sekvence a během pohotovostního režimu opakovaně zhasne a zhasne

Kromě řízení procesu svařování, jak bylo vysvětleno v předchozím kroku, musí firmware provést řadu věcí:

Čtení vstupů uživatele. To zahrnuje čtení polohy kodéru a stavu tlačítka. Uživatel může otáčením kodéru doleva nebo doprava přecházet z jedné položky nabídky na další a měnit parametry na displeji, nebo může stisknutím tlačítka kodéru potvrdit zadanou hodnotu nebo posunout o jednu úroveň výš strukturu nabídky

-

Aktualizace uživatelského rozhraní.

Displej je aktualizován tak, aby odrážel akce uživatele

Displej je aktualizován tak, aby odrážel průběh svařovacího procesu (vedle doby trvání aktuálního kroku ve svařovací sekvenci zobrazujeme indikátor)

LED se zapne, když zahájíme svařování, a zhasne, když skončíme

Pohotovostní. Kód sleduje, jak dlouho byl uživatel neaktivní, a přejde do pohotovostního režimu, když doba nečinnosti překročí přednastavený limit. V pohotovostním režimu je displej vypnutý a kontrolka na uživatelském rozhraní opakovaně zhasíná a signalizuje pohotovostní stav. Uživatel může opustit pohotovostní režim otáčením kodéru v obou směrech. V pohotovostním režimu by uživatelské rozhraní nemělo reagovat na jiné uživatelské interakce. Všimněte si, že pouze svářeč smí přejít do pohotovostního režimu, když je ve stavu 0, např. ne, když se svařuje

Výchozí správa, ukládání a načítání profilů. Firmware podporuje 3 různé svařovací profily, tj. Nastavení pro 3 různé materiály/tloušťky. Profily jsou uloženy ve flash paměti, takže se neztratí, když vypnete svářečku

V případě, že vás to zajímá, přidal jsem funkci pohotovostního režimu, aby se zabránilo spálení displeje. Když je svářečka napájena a nepoužíváte uživatelské rozhraní, znaky zobrazené na displeji se nemění a mohou způsobit popáleniny. Váš počet najetých kilometrů se může lišit v závislosti na technologii zobrazení, nicméně používám OLED displej a jsou náchylné k spálí se docela rychle, pokud o něj nebudete pečovat, takže automatické vypnutí displeje je dobrý nápad.

Všechno výše uvedené samozřejmě komplikuje „skutečný“kód. Můžete vidět, že je potřeba udělat trochu víc práce, než na co jsme se podívali v předchozích krocích, abychom získali pěkně zabalený kus softwaru.

To potvrzuje pravidlo, že se softwarem je implementace toho, co stavíte kolem základní funkce, často složitější než samotná implementace základní funkce!

Kompletní kód najdete v odkazu na úložiště na konci tohoto pokynu.

Krok 5: Ovládací obvod

Firmware byl vyvinut a testován pomocí těchto komponent:

-

Řídicí obvod:

Arduino Pro Mini 5V 16MHz

-

UI:

- Rotační kodér s tlačítkem

- 0,91”128x32 I2C bílý OLED displej DIY na základě SSD1306

- Okamžité tlačítko s vestavěnou LED diodou

Samozřejmě nemusíte ve své sestavě používat přesně tyto komponenty, ale pokud ne, možná budete muset provést nějaké úpravy kódu, zvláště pokud změníte rozhraní zobrazení, typ nebo velikost.

Přiřazení pinů Arduino:

-

Vstup:

- Kolíky A1 A2 A3 na rotační kodér slouží k výběru/změně profilů a parametrů

- Kolík 2 je připojen k dočasnému tlačítku, které je stisknuto pro zahájení svařování. Tlačítko je obvykle namontováno na panel vedle kodéru a lze jej připojit paralelně k pedálovému spínači.

-

Výstup:

- Kolíky A4/A5 pro I2C ovládající displej.

- Pin 11 pro digitální výstup do LED diody, která se zapíná během svařovacího cyklu a během pohotovostního režimu vybledne a zhasne. Ve schématu není pro LED žádný odpor omezující proud, protože jsem použil LED vestavěnou do svařovacího tlačítka, které bylo dodáváno se sériovým odporem. Pokud používáte samostatnou LED, budete muset buď přidat odpor do série mezi pin 11 Pro Mini a pin 3 konektoru J2, nebo jej zapojit do série s LED na předním panelu.

- Pin 12 pro digitální výstup do napájecího obvodu (vstup do napájecího obvodu). Tento kolík je normálně NÍZKÝ a během svářecího cyklu bude VYSOKÝ-NÍZKÝ-VYSOKÝ.

Po prototypování na prkénko jsem namontoval řídicí obvod na samostatnou proto desku včetně modulu napájecího zdroje (HiLink HLK-5M05), kondenzátoru a rezistorů pro odpojení svařovacího tlačítka a konektorů pro displej, kodér, LED, tlačítko a výstup napájecího obvodu. Zapojení a součásti jsou znázorněny na schématu (kromě modulu napájecího zdroje).

K dispozici je také konektor (ve schématu J3) pro nožní spínač zapojený paralelně se svařovacím tlačítkem, takže je možné začít svařovat buď z panelu, nebo pomocí nožního spínače, což mi přijde mnohem pohodlnější.

Konektor J4 je připojen ke vstupu optočlenu napájecího obvodu, který je v prototypu namontován na samostatné desce proto.

Pro připojení k displeji (konektor J6) mi ve skutečnosti připadalo jednodušší použít 4vodičový plochý kabel se dvěma vodiči vedoucími do dvoukolíkového konektoru (odpovídá pinům 1, 2 na J6) a dva vodiče s konektorem Dupont konektory směřující přímo na piny A4 a A5. Na A4 a A5 jsem připájel dvoukolíkový samčí konektor přímo na desku Pro Mini.

Ve finální verzi pravděpodobně přidám také odskakování pro tlačítko kodéru. Vylepšený návrh desky plošných spojů pro tento projekt je popsán v samostatném pokynu.

Krok 6: Napájecí obvod

VAROVÁNÍ: Napájecí obvod pracuje se síťovým napětím s dostatečně bohatými proudy, které vás mohou zabít. Pokud nemáte zkušenosti s obvody síťového napětí, nepokoušejte se je postavit. Minimálně musíte použít izolační transformátor k jakékoli práci na obvodech síťového napětí.

Schéma napájecího obvodu je velmi standardní pro řízení indukční zátěže pomocí TRIAC. Signál z řídicího řídicího obvodu pohání emitorovou stranu optočlenu MOC1, strana detektoru zase pohání bránu triaku T1. Triak přepíná zátěž (STK) přes tlumicí síť R4/CX1.

Optočlen. MOC3052 je optočlen s náhodnou fází, nikoli typ s nulovým křížením. Použití náhodného přepínání fází je vhodnější než přepínání s nulovým přechodem pro silné indukční zatížení, jako je STK.

TRIAC. Triak T1 je BTA40 dimenzovaný na 40A nepřetržitý zapínací proud, což se může zdát přehnané, pokud jde o proud odebíraný STK v ustáleném stavu. Vzhledem k tomu, že zátěž má poměrně vysokou indukčnost, hodnocení, o které se musíme starat, je neopakující se špičkový proud v zapnutém stavu. Toto je zapínací proud zátěže. Bude čerpána pokaždé během přechodného přechodu STK a bude několikanásobně vyšší než proud v zapnutém stavu. BTA40 má neopakující se špičkový proud při zapnutí 400 A při 50 Hz a 420 A při 60 Hz.

Balíček TRIAC. Dalším důvodem, proč si vybrat BTA40, je to, že je dodáván v pouzdru RD91 s izolovanou chlopní a má konektory s vnitřním rýčem. Nevím, jak vy, ale já mám raději raději izolovanou záložku pro výkonové polovodiče při síťovém napětí. Svorky konektoru rýče navíc nabízejí pevné mechanické spojení, které umožňuje ponechat cestu vysokého proudu (ve schématu označené vodiče) zcela mimo desku proto nebo PCB. Dráha vysokého proudu prochází (silnějšími) hnědými dráty označenými na obrázku A. Hnědé vodiče jsou připojeny ke svorkám triakového rýče přes svorky, které jsou také připojeny k RC síti na desce (tenšími) modrými vodiči. S tímto montážním trikem je cesta vysokého proudu mimo desku proto nebo PCB. V zásadě byste mohli udělat totéž s pájecími dráty na nohou běžnějšího obalu TOP3, ale sestava by byla mechanicky méně spolehlivá.

U prototypu jsem namontoval triak na malý chladič s myšlenkou provést nějaká měření teploty a případně jej namontovat na větší chladič nebo dokonce v přímém kontaktu s kovovým pouzdrem pro konečné sestavení. Všiml jsem si, že triak se sotva zahřívá, částečně proto, že je vhodně předimenzovaný, ale hlavně proto, že většina ztrátového výkonu na křižovatce je způsobena přepínáním stavu vedení a triak se v této aplikaci zjevně nespíná často.

Snubber síť. R4 a CX1 jsou odpružená síť, která omezuje rychlost změn pozorovaných triakem při vypnutí zátěže. Nepoužívejte žádný kondenzátor, který byste mohli mít v přihrádce na náhradní díly: CX1 musí být kondenzátor typu X (nebo lepšího typu Y) dimenzovaný pro provoz na síťové napětí.

Varistor. R3 je varistor velikosti odpovídající vaší špičkové hodnotě síťového napětí. Schéma ukazuje varistor dimenzovaný na 430 V, který je vhodný pro síťové napětí 240 V (zde pozor, jmenovité napětí v kódu varistoru je špičková hodnota, nikoli hodnota RMS). Pro síťové napětí 120 V použijte varistor dimenzovaný na špičku 220 V.

Selhání součásti. Je dobré si položit otázku, jaké by byly důsledky selhání součásti, a určit nejhorší scénáře. Špatná věc, která se může v tomto obvodu stát, je selhání triaku a zkratování svorek A1/A2. Pokud k tomu dojde, bude STK trvale napájena, pokud je triak zkratován. Pokud byste si nevšimli hučení transformátoru a svařovali byste s trvale zapnutou STK, přehřáli byste/zničili obrobek/elektrody (není hezké) a možná by došlo k přehřátí/roztavení izolace kabelu (velmi špatné). Je tedy dobré zabudovat varování pro tento stav selhání. Nejjednodušší je připojit lampu paralelně k primární STK. Lampa se rozsvítí, když je zapnutá STK, a poskytne vizuální signál, že svářeč pracuje tak, jak měl. Pokud se kontrolka rozsvítí a zůstane svítit, víte, že je čas vytáhnout zástrčku. Pokud jste na začátku sledovali video, možná jste si během svařování všimli rozsvícení a zhasínání červené žárovky na pozadí. To je to červené světlo.

STK není příliš dobře vychovaná zátěž, ale přestože jsem se zpočátku trochu obával o spolehlivost přepínání přes napájecí obvod, neviděl jsem žádné problémy.

Krok 7: Závěrečné poznámky

Nejprve děkuji mnohým lidem, kteří si našli čas a vysvětlili na netu, jak postavit bodový svářeč pomocí repasovaného transformátoru mikrovlnné trouby. To byl obrovský bootstrap celého projektu.

Pokud jde o firmware Spot Welder 1-2-3, byla by to dlouhá a únavná práce napsat kód bez abstrakcí poskytovaných řadou knihoven kromě standardního Arduino IDE. Považuji tyto knihovny časovače (RBD_Timer), kodér (ClickEncoder), nabídky (MenuSystem) a EEPROM (EEPROMex) za velmi užitečné.

Kód firmwaru lze stáhnout z úložiště kódů Spot Welder 1-2-3.

Pokud plánujete stavět toto, důrazně doporučuji použít zde popsaný design DPS, který obsahuje řadu vylepšení.

Doporučuje:

Jednoduchý bodový svářeč využívající autobaterii pro stavbu lithium -iontové baterie: 6 kroků

Jednoduchý bodový svářeč používající automobilovou baterii pro stavbu lithium-iontové baterie: Takto jsem vytvořil bodovou svářečku s automobilovou baterií, která je užitečná při stavbě lithium-iontových (Li-ion) bateriových sad. S touto bodovou svářečkou se mi podařilo vybudovat 3S10P Pack a mnoho svarů. Tento bodový svářeč s instrukcemi obsahuje funkční blok Dia

Robotický elektrický bodový digitální terč „démonický kolotoč“: 9 kroků

Robotický elektrický bodový digitální terč „démonický kolotoč“: Ahoj všichni. Pořízením 3D tiskárny mi to umožnilo dosáhnout nové úrovně mého vývoje v oblasti robotiky pro děti. V tuto chvíli jsem vyvinul prototyp cíle. Což jsem nazval démonický kolotoč. Cílem bylo

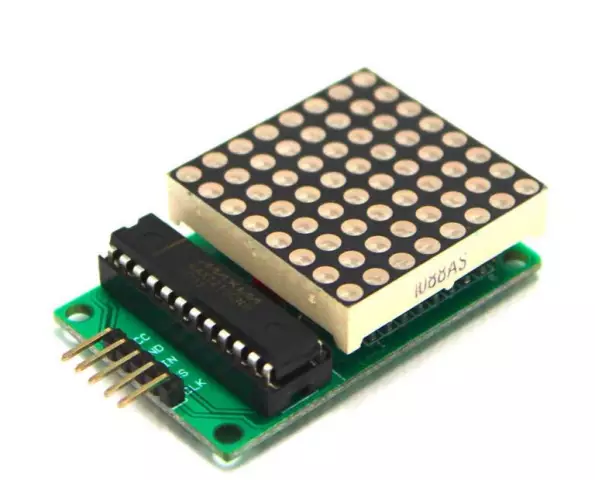

SMS monitor -- Bodový maticový displej -- MAX7219 -- SIM800L: 8 kroků (s obrázky)

SMS monitor || Bodový maticový displej || MAX7219 || SIM800L: V tomto videu se naučíte, jak používat GSM modul, jehličkový displej a jak na něm zobrazovat rolovací text. Poté je zkombinujeme a zobrazíme zprávy přijaté přes GSM SIM na jehličkový displej. Je to docela snadné a

LED bodový displej: 8 kroků (s obrázky)

LED Dot-Matrix Display: Jedná se o jednoduchý JAK ZPŮSOBIT vlastní přizpůsobení LED Dot-Matrix displeje. Přidám kompletní program s vysvětlením pro rozsvícení LED diod. Je také docela hacknutelný, můžete si ho změnit tak, aby vám vyhovoval. Rozhodl jsem se udělat si vlastní

Bodový a vystřelovací prstencový difuzor: 6 kroků (s obrázky)

Difuzér s prstencovým bleskem typu point-and-Shoot: Dopřejte svému levnému digitálnímu fotoaparátu skvělý upgrade, který je obvykle vyhrazen pro špičkové fotografie, vytvořením prstencového difuzéru z věcí kolem domu! Pokud se vám líbí a nemůžete si dovolit ani digitální zrcadlovku, pak si pravděpodobně nemůžete dovolit bleskový prsten za 300 $