Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:21.

- Naposledy změněno 2025-06-01 06:08.

FSP200 je 6osý procesor pro inerciální měřicí jednotku, který poskytuje výstup směru a směru. Provádí fúzi akcelerometru a gyroskopických senzorů pro stabilní a přesné směrování a směr. FSP200 je vhodný pro použití v robotických výrobcích, jako jsou spotřební čisticí prostředky na podlahy, zahradní a trávníkové roboty, čističe bazénů a trhy pohostinství a lékařství. Pomocný robot.

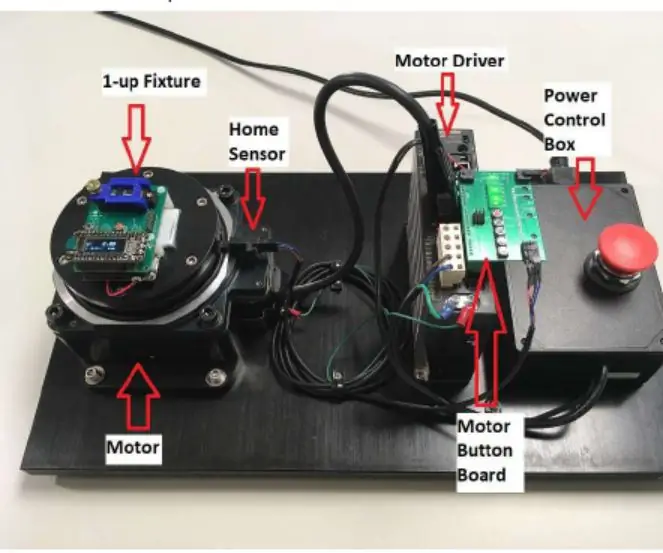

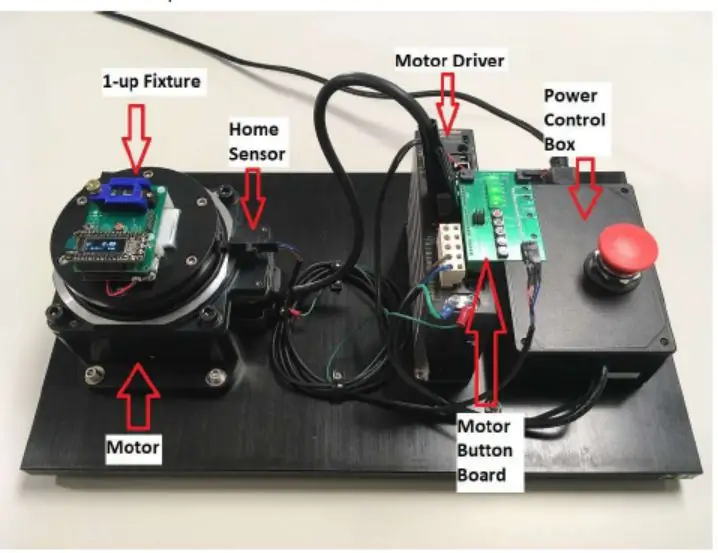

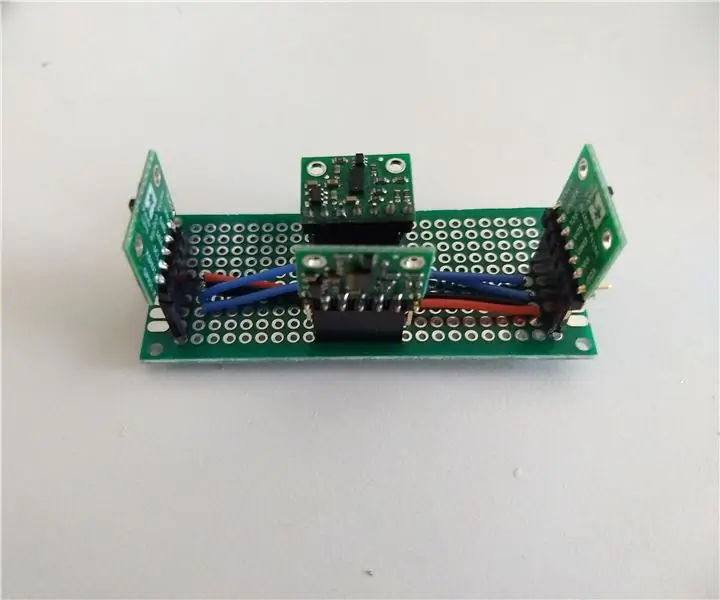

Zde představujeme proces tovární kalibrace a testování aplikace výzkumu a vývoje továrny senzorových modulů FSP200 vyráběné společností Shanghai Runxin Technology. Proces tovární kalibrace modulu FSP200 Jednoduchý kalibrační systém se skládá z jediné sady svítidel, motorů, motorových pohonů, snímačů polohy domova, tlačítek na motorech a ovládacích boxů napájení, jak je znázorněno na obrázku 1.

Před zahájením kalibrace se ujistěte, že je jednoduchý kalibrační systém FSP200 na úrovni, jak ukazuje obrázek 2.

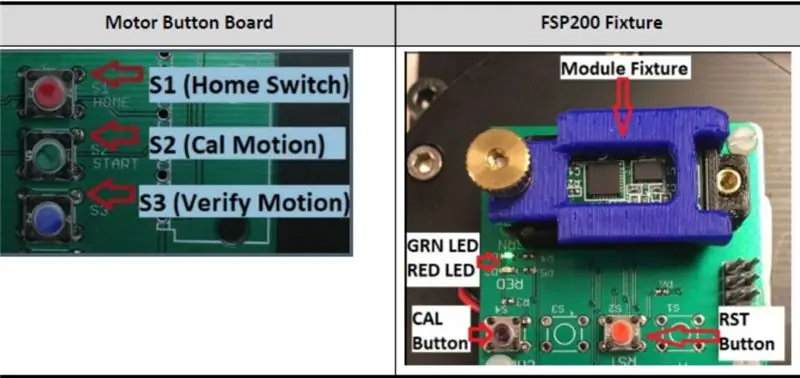

Krok 1: Spusťte kalibraci: Stiskněte tlačítko CAL:

Zelená LED začne blikat, což znamená, že modul je v režimu „kalibrace“.

Krok 2: Kalibrace pohybu (otočte motor o 180 stupňů):

Stisknutím S2 (zelené tlačítko) na panelu tlačítek motoru se posunete proti směru hodinových ručiček o 180 stupňů. Před dalším krokem počkejte, až se motor otočí o 180 stupňů.

Krok 3: Dokončete kalibraci:

Režim kalibrace ukončíte opětovným stisknutím tlačítka CAL. Výsledky kalibrace sledují stav červené a zelené LED diody: pokud je modul kalibrován, zelená LED se rozsvítí zeleně; pokud se modul nekalibruje, červená LED dioda zčervená.

Krok 4: Ověření funkce kalibrace:

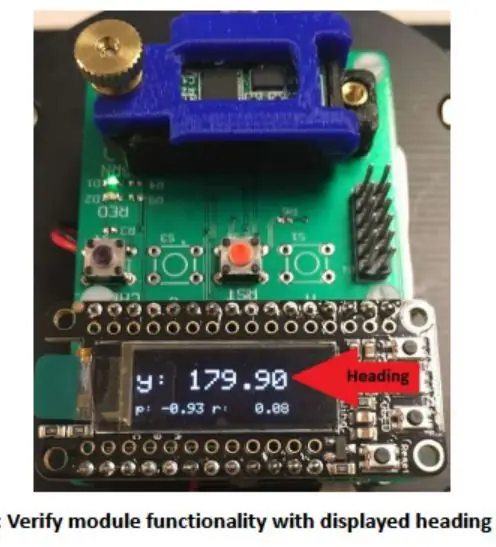

Stiskněte tlačítko RST na upínací desce FSP200, abyste zajistili, že displej zobrazí záhlaví modulu (mělo by být blízko 0,00 stupně). Stisknutím tlačítka S3 (modré tlačítko) na panelu tlačítek motoru posuňte motor o 180 stupňů ve směru hodinových ručiček a počkejte, až se motor zastaví., zobrazte displej. Ověřte, že hodnota nadpisu by měla být 180 +/- 0,45 ° (179,55 až 180,45 °).

Jak ukazuje obrázek 3:

Krok 5: Kalibrace není úspěšná:

Pokud se kdykoli během kalibrace rozsvítí červená LED „výsledek“, došlo k poruše.

Pokud kontrolka Results nesvítí, může jít o problém s připojením nebo o napájení. Kalibrace modulu se nezdaří, pokud je hodnota zobrazená v kroku ověření mimo stanovený přijatelný rozsah.

Pokud se vyskytne některá z těchto chyb, vyjměte modul ze zařízení, nainstalujte jej zpět na zařízení a zkuste to znovu. Pokud se chyba vyskytuje opakovaně, modul je špatný; pokud modul projde, je modul dobrý.

Příklad postupu aplikace aplikace výzkumu a vývoje Abychom dosáhli nejlepšího efektu výkonu zametací robotické navigace, musíme kromě kalibrace chyb kalibrace samotného senzoru v továrně provést také mnoho testů na snížení chyb v počáteční fázi praktická aplikace: implementací doporučené operace na maximum Omezit zdroj chyb a zlepšit odhad chyby nadpisu.

Odhad chyby nadpisu se bude lišit v závislosti na délce času, v důsledku chyb stupnice gyroskopu (nebo citlivosti) v krátkodobém horizontu a posunu gyroskopu (ZRO, posun nulové rychlosti). To lze zjistit z následujících výpočtů: Odhad chyby záhlaví = chyba měřítka x neodstraněná rotace + posunutí nulové rychlosti x čas

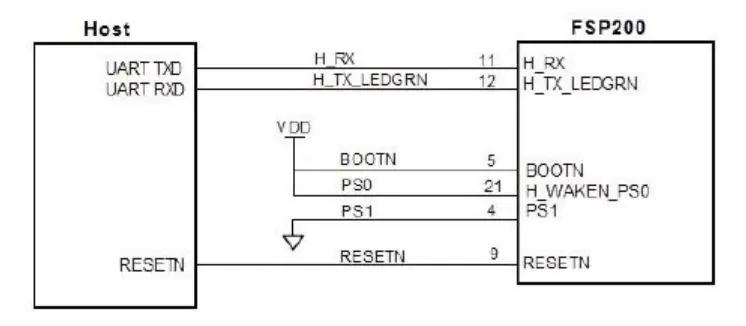

FSP200 poskytuje tři rozhraní: UART-RVC (PS0 = 0, PS1 = 1, jak ukazuje obrázek 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Když při navrhování hardwaru je nejlepší být kompatibilní s těmito třemi režimy rozhraní, aby se usnadnily testy přepínání.

Krok 6:

Zametací stroje jsou sériově vyráběny v režimu UART-RVC. Způsob testování výkonu modulu je interaktivní testování softwaru a neinteraktivní testování. Následující dva testovací postupy pro zlepšení ZRO jsou popsány níže:

1) HOST nepoužívá postup interaktivního testování softwaru následujícím způsobem: 1: Po kalibraci režimu FSP200 RVC na testovacím stojanu připojte sériový port k počítači a pomocí motionStudio2 otevřete data RVC. Tato data se však mění, takže je nejlepší zaznamenat počáteční a 180 stupňů po normálním nástroji pro sériový port. Otočte se zpět na hodnotu tohoto koncového bodu 0 stupňů (celkem 360 stupňů), poté otevřete LOG a vezměte hodnotu dvou hexadecimálních dat RAW a rozdělte ji o 180 stupňů. Pokud je procento menší než 25%, je požadavek splněn. Čím menší, tím lepší.

(Poslední data - počáteční data jsou obecně 0 po resetu) / 180 <25%, což je lepší kalibrační modul. 2: Vyberte 5 až 10 kusů modulu s nejmenší chybou ve vizuálním modulu, položte jej na zametací stroj, zafixujte lepidlem, zapněte režim RVC a zametač nabíjejte půl hodiny. Po dokončení nabíjení resetujte modul a uložte jej, abyste se naučili aktuální teplotní režim. Pokud se modul po nabíjení nevypne, můžete běžet přímo na zametači bez resetování. Proveďte další test.

3: Přesuňte zametací stroj na místo, označte počáteční pozici, počkejte 2 sekundy, než se modul zapne, a připojte modul k počítači. Pomocí motionStudio2 otevřete data RVC v reálném čase, zametací stroj začne po dobu 20 minut chodit po řádku slov, poté se zastaví a přesune zpět k záznamu. Umístěte, zobrazte úhel RAW, vypočítejte průměrnou chybu 20 minut. Poté resetujte modul a uložte data načtená modulem pouze na 20 minut.

4: Změnit PS1 a PS0 modulu po učení do režimu SHTP, připojit se k počítači, spustit „sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all“? a rozbalte soubor DSF pro analýzu. Zkontrolujte skutečnou chybu testovacího modulu DCD. 5: Očíslujte modul, zaznamenejte chybu a změňte modul na režim RVC. Čím menší je chyba, tím lepší je výkon modulu. Modul s dobrým výkonem je vybrán pro vstup do fáze čisticího testu zametacího stroje a poté test konzistence modulu, test vysoké a nízké teploty, souhrnný účinek modulu, dynamický kalibrační efekt se změnami teploty.

2) HOST používá interaktivní testovací proces softwaru následovně:

1: Po získání modulu zkalibrovaného ve výrobě je třeba nastavit RSP200 na režim RVC_Debug PS0 = 0, PS1 = 0. Pomocí PC softwaru ftdi_binary_logger_RVC_Debug připojte sériový port modulu a získejte data LOG. BIN zametače po dobu 2 až 3 minut. Software zametače musí nastavit místní statiku tak, aby otevírala pouze největší akci ventilátoru a válečkového kartáče. Data LOG. BIN jsou analyzována za účelem posouzení následného hostitele. Kolik času nastaví koncový software k provedení příkazu dynamické kalibrace.

2: Existují čtyři druhy upozornění na očekávaný pohyb zařízení odesílaných hostitelem na FSP200: 0 je počáteční stav předpokládaný rozbočovačem senzoru, 1 je statický bez vibrací, 2 je statický vibrační pohyb kartáče a 3 je běžné čištění. Při každém přepnutí stavu je do FSP 200 odeslán odpovídající stavový příkaz a jsou přečteny informace o zpětné vazbě FSP 200, aby se určilo, zda se má provést instrukce dynamické kalibrace. Po nastavení softwaru bude létající linka modulu FSP200 (VCC, GND, RX, TX) připojena k sériovému portu počítače. Je třeba poznamenat, že k opravě je třeba modul načíst do stroje. Zapněte počítač a zapněte software ftdi_binary_logger_RVC_Debug, aby se zametač dostal od začátku do konce oblasti čištění. Implementace pohybových dat se automaticky uloží jako soubor LOG. BIN a soubor LOG. BIN se použije k analýze správnosti nastavení interaktivního softwaru na straně HOST.

3: Pokud je interaktivní software správně nastaven, přepněte režim FSP200 RVC-DEBUG do režimu RVC PS0 = 0, PS1 = 1, proveďte několik testů čištění stroje, zaznamenejte provoz stroje 1 hodinu chyby úhlu polohy, čím menší chyba, výkon modulu Čím lépe, test konzistence modulu, test vysoké a nízké teploty, posuďte celkový účinek modulu, efekt dynamické kalibrace se změnami teploty.

Doporučuje:

Senzorový systém VL53L0X: 9 kroků

Senzorový systém VL53L0X: Návrh obvodu pro použití více odpojovacích desek VL53L0X. V tomto designu máme senzor směřující dopředu, doleva, doprava a nahoru. Aplikace této desky směřovala k vyhýbání se překážkám pro WiFi drony

Hodinový a senzorový box: 5 kroků

Clock and Sensor Box: Jedná se o jednoduché víceúčelové zařízení využívající více senzorů. Má hodiny s budíkem, stopkami, časovačem, teplotou, vlhkostí a teplem, ultrazvukovým snímačem vzdálenosti, snímačem IR a hudební klávesnicí Visualiser. Je také přenosný

Jak vyrobit senzorový modul Ir: 4 kroky

Jak vyrobit senzorový modul Ir: Ahoj, jsem Manikant a dnes budeme stavět vlastní modul ir senzorů. V tomto projektu vám vysvětlím, jak si vyrobit vlastní ir senzor a jak jej používat pomocí Arduino a také bez arduina. Budoval jsem linii a

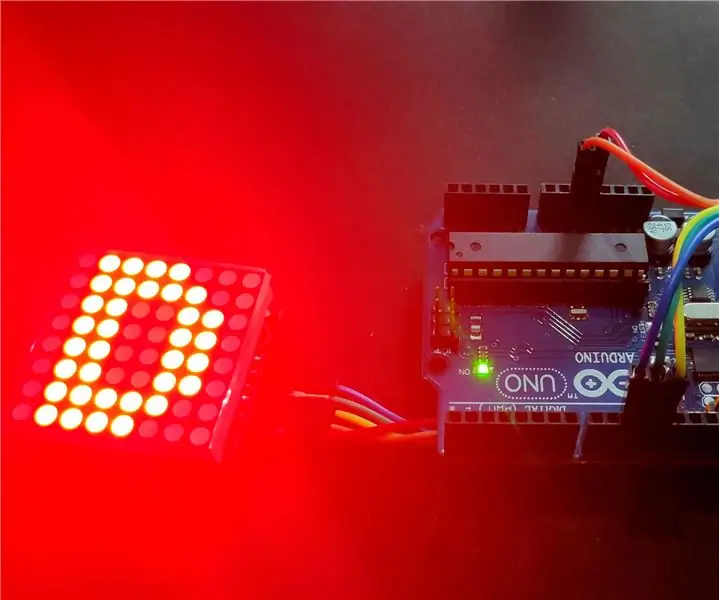

Sestava a testování LED matice MAX7219: 6 kroků (s obrázky)

Sestavení a testování LED matice MAX7219: Dot-Matrix Display je zobrazovací zařízení, které obsahuje světelné diody zarovnané ve formě matice. Tyto jehličkové displeje se používají v aplikacích, kde je potřeba zobrazit společně

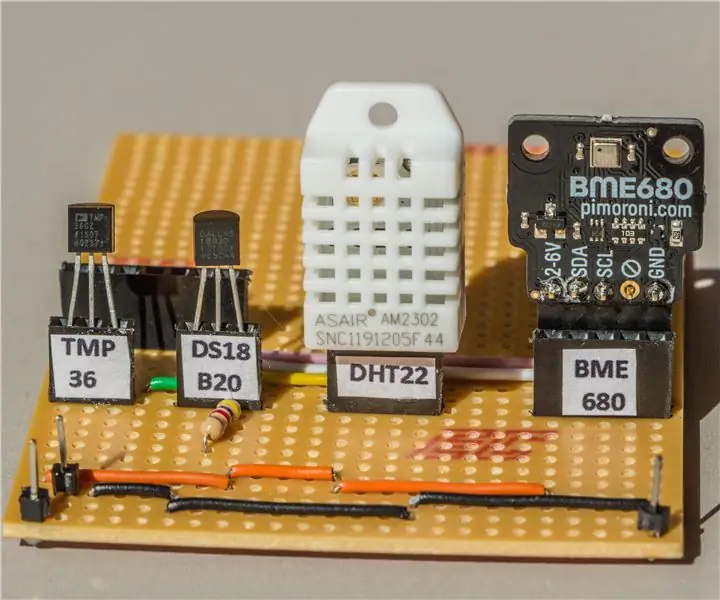

Testování teplotních senzorů - který z nich pro mě?: 15 kroků (s obrázky)

Testování teplotních senzorů - který z nich pro mě? Čtyři z nejpopulárnějších senzorů jsou TMP36, který má analogový výstup a potřebuje převodník analogového na digitální signál, DS18B20, který