Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 08:21.

- Naposledy změněno 2025-06-01 06:08.

STOP!! PŘEČTĚTE SI TO PRVNÍ !!! Toto je záznam projektu, který je stále ve vývoji, neváhejte nabídnout podporu.

Mým konečným cílem je, aby se tento typ motoru/alternátoru mohl stát parametrizovaným open source designem. Uživatel by měl mít možnost zadat některé parametry, jako je točivý moment, rychlost, proud, volty/ot/min, běžné velikosti magnetů a případně dostupné místo, a měla by být generována řada 3D tisknutelných souborů.stl a.dxf.

To, co jsem udělal, je vytvoření platformy, která může ověřit simulovaný design, který pak může být komunitou vyvinut na optimálnější zařízení.

Zčásti je to jeden z důvodů, proč jsem to nastavil pomocí dynamometru. Dynamometr měří točivý moment a rychlost, aby bylo možné měřit hp nebo wattové hřídele. V tomto případě jsem postavil alternátor s průchozím, stacionárním hřídelem, což usnadňuje nastavení systému dynamometru, a tak může být nakonfigurováno tak, aby bylo poháněno jako motor pomocí RC ESC (doufám), a měřil točivý moment na výstupu, stejně jako rychlost, V a ampéry, což umožňuje stanovení účinnosti motoru.

Pro mé účely může být poháněn motorem s proměnnými otáčkami (přebytek z akumulátorové vrtačky, s převodovkou se sníženým převodovým stupněm) a měřeným vstupním točivým momentem hřídele a výstupem V a zesilovače, což umožňuje generovat skutečnou účinnost a očekávané zatížení turbíny k simulaci.

V tomto režimu doufám, že použiji RC ESC schopný regenerativního brzdění a možná Arduino k ovládání zátěže, kterou můj VAWT nese, aby dosáhl MPPT (Multi Power Point Tracking).

MPPT se používá v řízení sluneční i větrné turbíny, ale u větru je to trochu jiné. U větrné energie je velkým problémem to, že když se rychlost větru zdvojnásobí z 10 km/h na 20 km/h, energie dostupná z větru se zvýší o krychli, tedy 8krát. Pokud bylo 10 W k dispozici při rychlosti 10 km/h, pak je k dispozici 80 W při rychlosti 20 km/h. Je skvělé mít více energie, ale výkon alternátorů se zdvojnásobuje jen jako rychlost se zdvojnásobuje. Pokud tedy máte perfektní alternátor pro vítr o rychlosti 20 km/h, jeho zatížení může být tak silné, že při rychlosti 10 km/h se ani nespustí.

MPPT používá velmi pevný polovodičový spínač k velmi rychlému odpojení a opětovnému připojení alternátoru. Umožňuje vám nastavit, jakou zátěž alternátor nese, a Multi, MPPT, znamená, že můžete nastavit různá zatížení pro různé rychlosti.

To je velmi užitečné, protože všechny typy turbín shromažďují svoji maximální energii, když je zatížení přizpůsobeno dostupné energii nebo rychlosti větru.

TAK

Toto není recept, i když věřím, že by se dal zkopírovat z toho, co jsem zveřejnil, a rád poskytnu další informace, ale navrhuji, že nejlepší možností by bylo navrhnout mi vylepšení, než skončí soutěž Obvody a senzory, abych mohl tento pokyn zvážit, reagovat na něj a možná ho vylepšit.

Budu i nadále aktualizovat, revidovat a přidávat informace, takže pokud je to teď zajímavé, možná se budete chtít za chvíli znovu přihlásit, ale doufám, že toho stihnu docela dost, než soutěž senzorů skončí 29. a 19. července.

Také nejsem nijak zvlášť společenská bestie, ale čas od času mám ráda poplácání po zádech, a to je jeden z důvodů, proč jsem tady:-) Řekněte mi, jestli vás baví moje práce a chcete ji vidět víc prosím:-)

Tento projekt vznikl, protože jsem chtěl kontrolovatelné zatížení pro testování svých návrhů turbín a chtěl jsem, aby byl snadno reprodukovatelný, aby jej mohli používat i ostatní. Za tímto účelem jsem se omezil na navrhování něčeho, co by bylo možné postavit pouze s tiskárnou FDM, žádné další obráběcí stroje nejsou potřeba. Nezdá se, že by bylo mnoho komerčních produktů, které by naplňovaly potřebu vysokého točivého momentu, nízkých otáček a nekogujícího alternátoru, i když je jich několik z Číny. Obecně není velká poptávka, protože převodové systémy jsou tak levné a elektřina je tak levná.

Chtěl jsem něco, co produkovalo kolem 12V při 40-120 ot./min a kolem 600-750W při 120-200 ot./min. Také jsem chtěl, aby byl kompatibilní s levnými 3fázovými PMA regulátory ze světa RC (elektronické regulátory rychlosti ESC). Konečným požadavkem bylo, aby to byl výsuvný běhoun (skříň nebo plášť s magnety se otáčí, zatímco hřídel se statorem je nehybný), s hřídelem, který prochází celou skříní, a statorem, který se upíná na hřídel.

Tento instruktáž je nedokončená práce a zveřejňuji ji, aby lidé získali přehled o procesu, ne tolik, protože si myslím, že by jej měli zkopírovat. Klíčovou věcí, kterou bych změnil, je, že drátěná podložní deska, kterou jsem postavil, není dostatečně silná, aby správně vedla magnetická pole kolem prstence, takže velká část magnetického toku zaplacená v těchto magnetech je zbytečná ze zad. Když předělám design, který budu dělat brzy, pravděpodobně bych to udělal jako magnetické nosné desky jako ocelové plechy řezané cnc. Ocel by byla poměrně levná, mnohem silnější a zjednodušila by většinu této stavby. Bylo zajímavé dělat kompozity FDM/drát/sádra, jak jsem zde ilustroval, a s PLA nabitou železem by to bylo také jiné. Rozhodl jsem se však, že chci něco, co opravdu vydrží, tedy ocelové plechy.

Udělal jsem značný pokrok v této verzi, kterou použiji pro testování tohoto VAWT. Ještě nejsem úplně tam, co se týče výkonu nízkého napětí. Myslím, že můj výkon/točivý moment je na správném hřišti, budu se průběžně aktualizovat, ale v tuto chvíli má to, co mám, velkou šanci, že bude ovladatelným nákladem, který potřebuji. Když je zkrat, zdá se, že je schopen poskytnout docela velký odpor točivého momentu, více než dost na testování turbíny. Jen musím založit řízenou banku odporu a mám přítele, který mi s tím pomáhá.

Jednu věc, kterou ve stručnosti uvedu, je, že jako mnoho lidí nyní mám již několik let 3D tiskárnu (FDM využívající PLA), ze které jsem si užil 20-30 kg. Často mi to připadá frustrující, protože části jakékoli velikosti/síly jsou buď drahé a tisk velmi pomalý, nebo levné, rychlé a chatrné.

Vím, kolik tisíc těchto 3D tiskáren je venku a často nedělají nic, protože výroba užitečných dílů trvá dlouho nebo stojí příliš mnoho. Přišel jsem se zajímavým řešením silnějších rychlejších dílů ze stejné tiskárny a PLA.

Říkám tomu „litá struktura“, kde jsou tištěné předměty (tvořené 1 nebo více tištěnými částmi a někdy ložisky a hřídeli) vyrobeny z dutin určených k nalití plných tvrdnoucí tekuté náplně. Samozřejmě některé ze zřejmých možností pro litou výplň by bylo něco jako epoxid naplněný skleněnými vlákny nasekanými krátkými vlákny, které by mohly být použity pro sestavy s vysokou pevností a nízkou hmotností. Zkouším také nějaké nižší náklady, ekologičtější nápady. Druhá strana této sestavy „lité struktury“spočívá v tom, že dutina nebo prázdnota, kterou budete plnit, může mít prvky s vysokým tahem malého průměru, napnuté předem natažené na tištěnou „formu/zátku“, což vytváří výslednou strukturu kompozit v materiálech a ve struktuře, část Stressed Skin (plášť PLA), ale s jádrem s vysokou kompresní délkou, které obsahuje také prvky s vysokou pevností v tahu. Udělám druhý instruktáž, který to představí, takže o tom budu mluvit tady, jen abych popsal, jak se to týká této stavby.

Krok 1: Seznam materiálů a postup

PMA se skládá ze 3 sestav, každá sestava obsahuje nebo používá různé díly a materiály.

Od shora (strana ložiska) dolů (strana statoru), 1. Nosič ložiska a horní ložiskové pole

2. Stator

3. Dolní pole magnetů

1. Nosič ložiska a horní magnetické pole

K tomu jsem použil výše vytištěné 3D díly

- 150mm8pólová horní mag a ložisková podpěra CV5.stl,

- vnitřní deska na straně uložení

- vnější deska ložiskové strany

- 1 "ID vyrovnávací ložisko (jako u standardních polštářových bloků ++ přidat internetový odkaz),

- 25 'z 24g pozinkovaného ocelového drátu

- 15 'z 10g pozinkovaného ocelového drátu

- 2 role hrubé ocelové vlny

Volitelně lze těžký ocelový drát a ocelovou vlnu nahradit ocelovými nosnými deskami, řezat laserem / vodním paprskem nebo může být možná 3D tištěná magnetická podložní deska (ale těžký ocelový drát je stále dobrý nápad, protože odolává plastické deformaci čas). Zkoušel jsem odlévat podkladovou desku epoxidem naplněným práškem oxidu železa a měl jsem nějaký úspěch. Zlepšení vazby toku mezi magnety v soustavě laterálně použitím efektivnější opěrné desky by mělo zvýšit Volty při nižších otáčkách. Je také dobré mít na paměti, že toto je hlavní konstrukční komponenta a zadní deska přenáší síly z magnetů na zvedací sloupky. Magnetické síly přitahující desky k sobě mohou být stovky liber a síly se exponenciálně zvyšují (krychlové na třetí sílu), když se desky dostanou blízko sebe. To může být velmi nebezpečné a je třeba dávat pozor na nástroje a jiné předměty, které mohou být přitahovány k sestavené desce nebo zpět!

Ve vinutích jsem použil asi 300 stop 24g potaženého magnetického drátu, který podrobně proberu později.

Krok 2: Výroba magnetických desek

V tomto alternátoru axiálního toku používám pro minimalizaci ozubení a maximalizaci výkonu dvě magnetická pole, jedno na každé straně statorových cívek. To znamená, že není potřeba žádné magnetické jádro pro kreslení magnetického pole přes měděná vinutí, jak to dělá většina geometrií motor/alt. Existuje několik návrhů axiálních toků, které používají ferrisová jádra, a mohu v budoucnu zkusit některé experimenty. Chtěl bych vyzkoušet 3D tisknutelný materiál naplněný železem.

V tomto případě jsem vybral 8pólové magnetické pole v přibližně 150mm kruhu pomocí magnetů vzácných zemin 1 "x1" x0,25 ". Tato velikost měla zajistit, aby se všechny části vešly na tiskové lože 210 mm x 210 mm. Obecně jsem tento alternátor nejprve dimenzoval tak, že jsem pochopil, že čím větší průměr, tím lepší ve voltech na otáčky za minutu, takže byl tak velký, jak by se pohodlně vešel do mé tiskové postele. Pro informaci, existuje více důvodů, proč je lepší: větší prostor pro magnety, čím dále jsou magnety od středu, tím rychleji cestují a je zde také více prostoru pro měď! Všechny tyto věci se mohou rychle sčítat! Nicméně jsem dospěl k závěru, že v této velikosti je konvenční systém toku může být lepší domácí stavbou. Malé rotory nemají mnoho prostoru a věci mohou být docela těsné, zvláště pokud děláte průchozí hřídel, jako jsem to udělal v tomto designu. Také pokud váš magnet (radiální délka) je malý vzhledem k průměru vašeho rotoru, jako v tomto (zhruba 6 "průměr na 1" magnet), pak windi Je to trochu zvláštní, protože vinutí vnitřního konce je jen asi 1/2 délky vnějšího.

Zpět k poučení! Magnetické desky tohoto alternátoru jsem sestavil tak, že nejprve nalepím magnetickou desku (zelenou) na červenou přírubu/opěrnou desku. Magnetickou desku jsem poté položil na několik tenkých vrstev překližky (tlustých asi 0,75 palce) a obě jsem umístil na těžkou ocelovou desku, aby magnety mohly upnout sestavu na místo. Poté jsem navinul ocelový drát na zadní část magnetických desek. Nešlo to úplně tak, jak jsem doufal. Silné magnetické pole přitáhlo drát směrem ke středu magnetů a mně se nedařilo ohýbat každou řadu drátu tak, aby dokonale seděl na další místo Doufal jsem, že bych mohl jen navinout drát dovnitř a magnetický tok by to zablokoval. Potom jsem zkusil řezat kroužky z drátu a to bylo lepší, ale stále daleko od toho, co jsem doufal, pokud jde o získání pěkné konzistentní podložky z drátu. Jsou možné složitější způsoby, jak toho dosáhnout, a možná by stálo za to experimentovat do budoucna. Zkoušel jsem také použít ocelovou vlnu, zhutněnou v magnetickém poli, jako podložku nebo tavidlo Zdálo se, že to funguje, ale skutečná hustota železa se nezdála být příliš vysoká, takže jsem di nezkoušel jsem jeho účinnost, částečně proto, že jsem věřil, že struktura drátu je důležitá pro mechanické zatížení magnetických desek. Ocelová vlna může také stát za budoucí vyšetřování, nicméně ocelové plechy řezané vodním paprskem jsou pravděpodobně další možností, kterou zkusím.

Poté jsem vzal oranžovou 3D tištěnou část a protáhl ji a kolem ní drátem, což se mi zdálo jako směry nejvyššího zatížení, šroub na šroub a šroub na střed několikrát v každém rohu. Také jsem ho navinul kolem otvorů pro šrouby, kde prochází tyč všech závitů jako zvedací sloupky, aby se udržely a nastavily rozteče mezi deskami.

Poté, co jsem se přesvědčil, že magnetická deska a příruba jsou dostatečně dobré, a oranžová zadní deska byla uspokojivě navlečena výztužným drátem, spojil jsem je lepidlem. Je třeba dávat pozor, protože tento lepicí spoj bude muset být vodotěsný nebo uzavřený. První dvakrát jsem měl netěsnosti a je to nepořádek, plýtvá spoustou sádry a je to větší stres, než potřebujete. Doporučil bych ponechat nějakou modrou lepenku nebo jinou žvýkačku, jako je trvalé lepidlo, aby se záplaty rychle uvolnily. Jakmile jsou díly spojeny, vyplňte výztužný materiál podle vašeho výběru. Použil jsem tvrdou omítku, upravenou lepidlem PVA. Předpokládá se, že sádra dosáhne tlaku 10 000 psi, ale ne příliš vysokého napětí (tedy drátu). Chtěl bych vyzkoušet epoxid s sekanou sklovinou a cabosilem nebo betonem a příměsemi.

Šikovná věc na sádře je, že jakmile se nakopne, máte docela dost času tam, kde je to těžké, ale křehké a netěsnosti nebo skvrny lze snadno oškrábat nebo srazit.

V tomto provedení jsou dvě magnetické desky. Jeden má ložisko, standardní 1 samonivelační jednotku polštářového bloku. Vtlačil jsem svůj do magnetického pole na začátku. Pro aplikaci, pro kterou jsem to navrhl, bude druhé ložisko umístěno v turbíně nad alternátorem, takže jsem používal pouze jedno samonastavovací ložisko. To byla nakonec trochu bolest. Tyto části by také bylo možné sestavit s každou magnetickou deskou s ložiskem, pokud by výstupní vodiče ze statoru byly vedeny interně skrz namontovaný hřídel. To by umožňují namontovat protiběžně se otáčející vrtule na společnou, neotáčející se hřídel/trubku.

Krok 3: Vytvoření statoru

V souladu s mým tématem snahy vysvětlit, co jsem udělal a proč to v tu chvíli vypadalo jako dobrý nápad, bude stator vyžadovat trochu více prostoru.

U PMA jsou vinutí obvykle nehybná, zatímco magnetické sestavy se otáčejí. Není tomu tak vždy, ale téměř vždy. V sestavě axiálního toku, s porozuměním základního „pravidla pravé ruky“, se rozumí, že jakýkoli vodič, který narazí na rotující magnetické pole, bude generovat proud a napětí mezi konci drátu, přičemž množství užitečného proudu je proporcionální do směru pole. Pokud se pole pohybuje rovnoběžně s vodičem (např. V kruhu kolem osy otáčení), nebude generován žádný užitečný proud, ale budou generovány významné vířivé proudy, které odolávají pohybu magnetů. Pokud vodič vede kolmo, bude dosaženo nejvyššího výstupního napětí a proudu.

Další zobecnění je, že prostor uvnitř statoru, kterým magnetický tok prochází během otáčení, pro maximální výkon by měl být vyplněn co nejvíce mědí, vše radiálně položeno, jak je to možné. Toto je problém pro systémy s axiálním tokem s malým průměrem, protože v tomto případě je plocha dostupná pro měď v blízkosti hřídele zlomkem plochy na vnějším okraji. Je možné získat 100% mědi ve většině vnitřní oblasti, se kterou se setkává magnetické pole, ale v rámci této geometrie vás dostane pouze 50% na vnější hranu. To je jeden z nejsilnějších důvodů, proč se držet stranou od návrhů axiálních toků, které jsou příliš malé.

Jak jsem již řekl dříve, tento návod není o tom, jak bych to udělal znovu, ale spíše to bylo ukázat některé směry, které se zdají slibné, a předvést některé výmoly, kterých lze na této cestě dosáhnout.

Při navrhování statoru jsem chtěl, aby byl co nejflexibilnější, pokud jde o výstup voltů na ot / min, a chtěl jsem, aby byl 3fázový. Pro maximální účinnost by prostřednictvím minimalizace generovaných vířivých proudů měla jakákoli „noha“(každá strana cívky být považována za „nohu“) narazit vždy pouze na jeden magnet. Pokud jsou magnety blízko sebe nebo se dotýkají, jako je tomu u mnoha vysoce výkonných RC motorů, během doby, kdy „noha“prochází obrácením magnetického toku, budou vyvinuty výrazné vířivé proudy. V motorových aplikacích na tom tolik nezáleží, protože cívka je napájena regulátorem, když je na správných místech.

Magnetické pole jsem dimenzoval s ohledem na tyto koncepty. Osm magnetů v poli má každý průměr 1 "a prostor mezi nimi je 1/2". To znamená, že magnetický segment je 1,5 "dlouhý a má prostor pro 3 x 1/2" "nohy". Každá „noha“je fáze, takže v každém bodě jedna noha vidí neutrální tok, zatímco ostatní dvě vidí stoupající tok a klesající tok. Perfektní 3fázový výstup, ačkoli tím, že dává neutrálnímu bodu tolik prostoru (aby se minimalizovaly vířivé proudy) a pomocí čtvercových (nebo koláčových) magnetů, tok téměř vrcholí brzy, zůstává vysoko a pak rychle klesá na nulu. Tento typ výstupu je, myslím, nazýván lichoběžníkový, a může být obtížný pro některé ovladače, kterým rozumím. 1 “kulaté magnety ve stejném zařízení by poskytly více skutečné sinusové vlny.

Obecně byly tyto doma postavené alternátory postaveny pomocí "cívek", svazků drátu ve tvaru koblihy, kde každá strana koblihy je "noha" a počet cívek může být spojen dohromady, v sérii nebo paralelně. Koblihy jsou uspořádány do kruhu a jejich středy jsou zarovnány se středem dráhy magnetu. To funguje, ale existují určité problémy. Jedním problémem je, že protože vodiče nejsou radiální, velká část vodiče neprochází v úhlu 90 stupňů k magnetickému poli, takže se generují vířivé proudy, které se v cívce objevují jako teplo a odpor vůči otáčení v magnetickém poli. Dalším problémem je, že protože vodiče nejsou radiální, neberou se dohromady tak pěkně. Výstup je přímo úměrný množství drátu, které se do tohoto prostoru vejde, takže je výstup redukován neradiálními „nohami“. I když by to bylo možné a někdy se to dělá v komerčních provedeních, navinutí cívky s radiálními „nohami, spojenými nahoře a dole, vyžaduje 2x větší koncový návin jako hadovité vinutí, kde je horní část jedné nohy spojena s horní částí další příslušnou nohu, a potom se spodní část této nohy spojí s další vhodnou nohou a dál a dál.

Dalším velkým faktorem alternátorů axiálního toku tohoto typu (rotující magnety nad a pod statorem) je mezera mezi deskami. Jedná se o vztah krychlových zákonů, protože zmenšíte vzdálenost mezi deskami o 1/2, hustota magnetického toku se zvýší 8x. Čím je váš stator tenčí, tím lépe!

S ohledem na to jsem vyrobil navíjecí přípravek se 4 laloky, vytvořil systém pro měření asi 50 stop drátových pramenů a 6krát obalil přípravek a vytvořil svazky drátů o průměru 6 mm. Ty jsem nasadil na modrý distanční prstenec a svázal je skrz otvory, takže konce drátu vyšly zezadu. Nebylo to snadné. Trochu tomu pomohlo pečlivé zalepení svazků, aby nebyly volné, a že jsem si udělal čas a pomocí hladkého dřevěného tvarovacího nástroje zatlačil dráty na místo. Jakmile byly všechny svázány na svém místě, modrý roztečový kroužek byl umístěn do největší ze světle zelených formovacích vaniček a pomocí nástroje pro vytváření tmavě zelené koblihy na druhé straně světle zelené vany pečlivě přitlačen lavicový svěrák. Tato tvářecí vana má drážku, do které si mohou sednout závity vázacího drátu. To vyžaduje čas a trpělivost, když opatrně otáčíte asi o 1/5 otáčky, mačkáte, otáčíte a pokračujete. Tím se disk vytvoří plochý a tenký, přičemž se koncová vinutí mohou stohovat. Můžete si všimnout, že moje 4 laločnaté vinutí má rovné „nohy“, ale vnitřní a vnější spojení nejsou kulatá. To jim mělo usnadnit skládání. Tak dobře to nevyšlo. Pokud bych to dělal znovu, nechal bych vnitřní a vnější koncová vinutí sledovat kruhové dráhy.

Poté, co jsem to dostal ploché a tenké a okraje sbalené, jsem omotal plochou stuhu kolem okraje, abych ji zhutnil, a další nahoru, dolů a kolem každé nohy a pak na tu vedle. Poté, co je toto hotové, můžete odstranit vázací dráty a přepnout na menší lisovací vanu, vrátit se ke svěráku a přitlačit jej co nejtenčí a nejrovnější. Jakmile je plochý, vyjměte jej z lisovací vany. Namísto složitého procesu pečlivého voskování a potahování forem tímto způsobem uvolňovacími sloučeninami obecně používám několik vrstev strečového obalu (z kuchyně). Na dno formy položte pár vrstev a položte sklolaminát na strečový obal. Dále přidejte statorovou montážní trubku, která se vejde do horní části světle zelené tvarovací vany, ale má mezi sebou vrstvu pružného obalu a sklolaminátu. Poté přidejte vinutí statoru zpět na místo, aby zatlačilo jak pružný obal, tak sklolaminát, a zajistěte montážní trubku statoru na místo. Poté se vraťte do svěráku a znovu stiskněte ploché tlačítko. Jakmile se dobře vejde do vany, se strečovým obalem a vloženým skelným vláknem, přidá se tkanina ze skleněných vláken (s otvorem ve středu pro montážní trubku statoru).

Nyní je připraven k nalití spojovacího materiálu, běžně se používají epoxidové nebo polyesterové pryskyřice. Dříve, než se tak stane, je důležitá pečlivá příprava, protože jakmile tento proces zahájíte, nemůžete opravdu přestat. Použil jsem 3D tištěnou základní desku, kterou jsem předtím vyrobil, s 1 "otvorem uprostřed a plochou deskou kolem ní. Použil jsem 16" kus 1 "hliníkové trubky, na kterou se vejde trubka pro montáž statoru drženy kolmo k ploché desce. Zelená formovací vana, vinutí statoru a montážní trubka statoru byly sklouznuty dolů, aby seděly na ploché desce. Před mícháním epoxidu jsem nejprve připravil 4 kusy smršťovací fólie a opatrně položil 5. kus na tmavě zelená tvořící kobliha, takže by měla minimální vrásky na obličeji proti vinutí statoru. Po smíchání epoxidu a nalití na tkaninu ze skleněných vláken jsem pak opatrně položil strečový obal kolem 1 "trubice a položil zelenou tvořící prsten na jeho vrcholu. Také jsem připravil pár starých brzdových rotorů, které dávaly určitou váhu, a hezky se posadily na zeleně se tvarující koblihu. Poté jsem na brzdové rotory položil obrácený hrnec a na hrnec jsem naskládal asi 100 liber věcí. Nechal jsem to 12 hodin a vyšlo to asi 4-6 mm silné.

Krok 4: Testování a senzory

Existuje řada měřitelných vstupů a výstupů z alternátoru a jejich měření současně není snadné. Jsem velmi šťastný, že mám nějaké nástroje od Vernier, které to velmi usnadňují. Vernier vyrábí produkty na úrovni vzdělávání, které nejsou certifikovány pro průmyslové použití, ale jsou velmi užitečné pro experimentátory, jako jsem já. Používám záznamník dat Vernier s řadou senzorů typu plug and play. V tomto projektu používám Hallovy proudové a napěťové sondy k měření výstupu alternátoru, optický senzor pro udávání otáček alternátoru a siloměr pro měření točivého momentu. Všechny tyto nástroje jsou vzorkovány přibližně 1000krát za sekundu a zaznamenávány do mého notebooku pomocí záznamníku Vernier jako zařízení AD passthrough. Na mém notebooku může související software spouštět výpočty v reálném čase na základě vstupů, které kombinují údaje o točivém momentu a rychlosti, aby poskytovaly výkon vstupního hřídele v reálném čase ve wattech a výstupní data v reálném čase ve elektrických wattech. S tímto testováním nekončím a pomohl by mi příspěvek od někoho, kdo má lepší znalosti.

Mám problém v tom, že tento alternátor je opravdu vedlejším projektem, a proto na něm nechci trávit příliš mnoho času. Jak to je, myslím, že to mohu použít pro regulovatelné zatížení pro můj výzkum VAWT, ale nakonec bych chtěl pracovat s lidmi na jeho vylepšení, aby to byla efektivní shoda pro mou turbínu.

Když jsem asi před 15 lety začal s výzkumem VAWT, došel jsem k závěru, že testování VAWT a dalších hybatelů je složitější, než si většina lidí uvědomuje.

Primárním problémem je, že energie reprezentovaná v pohybující se tekutině je exponenciální k její rychlosti pohybu. To znamená, že když zdvojnásobíte rychlost toku, energie obsažená v toku se zvýší 8x (je krychlová). To je problém, protože alternátory jsou lineárnější a obecně platí, že pokud zdvojnásobíte otáčky alternátoru, získáte zhruba dvojnásobek wattů.

Tento zásadní nesoulad mezi turbínou (zařízení shromažďující energii) a alternátorem (výkon hřídele na užitečný elektrický výkon) ztěžuje výběr alternátoru pro větrnou turbínu. Pokud pro svou větrnou turbínu zvolíte alternátor, který bude generovat největší dostupný výkon z větru o rychlosti 20 km/h, pravděpodobně se ani nezačne otáčet, dokud nebude rychlost 20-25 km/h, protože zatížení turbíny z alternátoru bude příliš vysoké. S tímto alternátorovým zápasem, jakmile je vítr nad 20 km, nejenže turbína zachytí pouze zlomek energie dostupné ve větru s vyšší rychlostí, turbína může překročit rychlost a může být poškozena, protože zátěž poskytovaná alternátorem není vysoká dost.

V posledním desetiletí se řešení stalo ekonomičtějším kvůli poklesu cen řídicí elektroniky. Namísto pokusu o přizpůsobení rozsahu rychlostí konstruktér vypočítá maximální rychlost, se kterou má zařízení pracovat, a zvolí alternátor na základě množství energie a ideální rychlosti pro turbínu při této rychlosti, nebo o něco výše. Tento alternátor, pokud je připojen k zátěži, by za normálních okolností poskytoval příliš velký točivý moment v rozsahu nízkých otáček a přetížená turbína nezachytí veškerou energii, kterou by mohla mít, kdyby byla správně naložena. Pro vytvoření správného zatížení je přidán regulátor, který na okamžik odpojí alternátor od elektrického zatížení, což umožní turbíně zrychlit na správnou rychlost a alternátor a zátěž se znovu připojí. Toto se nazývá MPPT (Multi Power Point Tracking). Regulátor je naprogramován tak, že při změně otáček turbíny (nebo při zvýšení napětí alternátoru) je alternátor připojen nebo odpojen, tisíckrát za sekundu nebo tak, aby odpovídal zátěži naprogramované pro tuto rychlost nebo napětí.

Doporučuje:

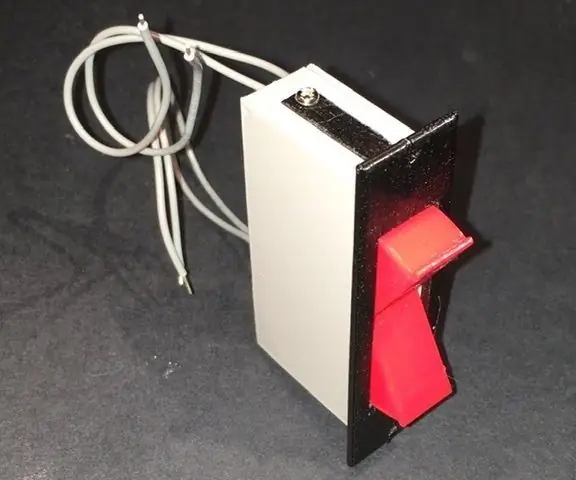

Převážně 3D tištěný kolébkový přepínač: 4 kroky (s obrázky)

Převážně 3D tištěný kolébkový přepínač: Instructable je dalším zkoumáním toho, čeho lze dosáhnout pomocí pokorného magnetického jazýčkového spínače a několika neodymových magnetů. Doposud jsem pomocí jazýčkových spínačů a magnetů navrhl následující: Otočný spínač Posuvník Přepínač Push Bu

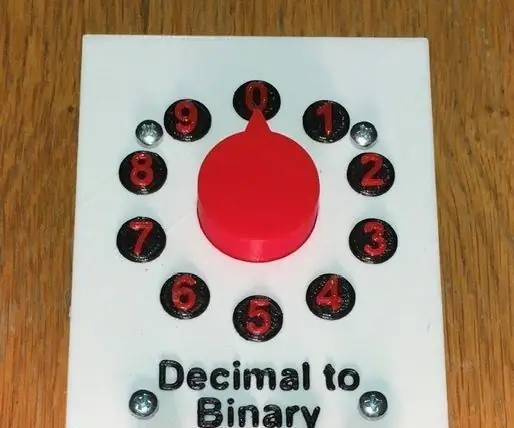

Většinou 3D tištěný binární kodér: 4 kroky (s obrázky)

Většinou 3D tištěný binární kodér: Kodér převádí informace z jednoho formátu nebo kódu do jiného. Zařízení uvedené v tomto Instructable převede pouze desetinná čísla 0 až 9 na jejich binární ekvivalenty. Zde uvedené koncepty však lze použít k vytvoření

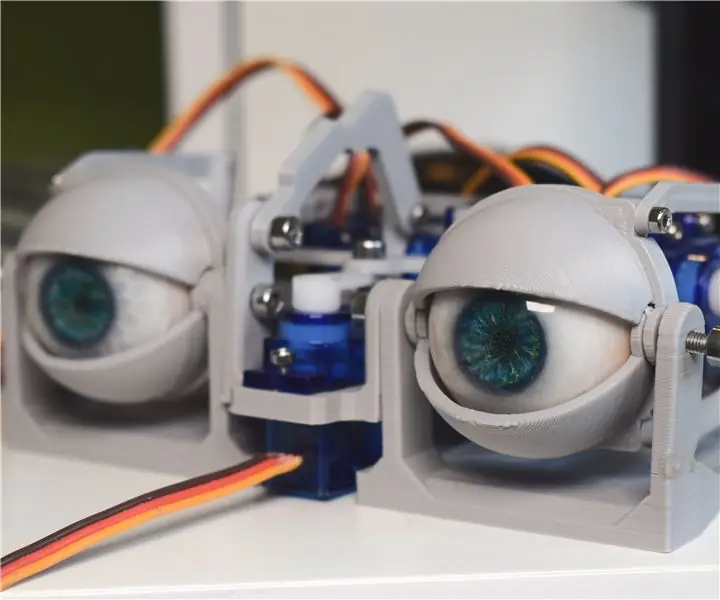

Zjednodušený 3D tištěný mechanismus Animatronic Dual Eye: 4 kroky (s obrázky)

Zjednodušený 3D tisk Animatronic Dual Eye Mechanism: Po vytvoření jednoduchého mechanismu s jedním okem jsem v minulosti chtěl vylepšit design a také jej zpřístupnit komunitě tvůrců. Aktualizovaná sestava používá díly, které lze snadno zakoupit online, a téměř všechny součásti

3D tištěný akustický dok V1: 4 kroky (s obrázky)

3D tištěný akustický dok V1: V poslední době jsem poslouchal spoustu podcastů, takže jsem hledal způsoby, jak zvuk zesílit, abych jej slyšel jasně a na dálku. Zatím jsem zjistil, že mohu získat trochu většího objemu ze svého telefonu položením naplocho na har

Měření rychlosti toku: 7 kroků (s obrázky)

Měření rychlosti toku: Pomocí tohoto zařízení můžete měřit rychlost volně tekoucího proudu. Jediné, co je nutné, je Arduino a některé základní řemeslné dovednosti a samozřejmě volně plynoucí stream. Není to nejpraktičtější způsob měření rychlostí